Intervista a Marco Taisch

Professore di Advanced and Sustainable Manufacturing Systems, and Operations Management, School of Management, Politecnico di Milano

Presidente scientifico del World Manufacturing Foundation

Presidente del MADE Competence Center per l’Industria 4.0

Ci racconti il percorso del World Manufacturing Forum: perché è nato e quali sono i suoi obiettivi?

A partire dal 2011, quando si tenne la prima edizione, il World Manufacturing Forum viene ogni anno organizzato dal Politecnico di Milano con il supporto economico della Commissione Europea. Nel 2018, grazie a Confindustria Lombardia e Regione Lombardia, al fine di dare maggiore stabilità e garantire un ampliamento delle attività abbiamo creato la World Manufacturing Foundation, che oltre a organizzare annualmente l’evento annuale, ospita una serie di altre iniziative.

La World Manufacturing Foundation, creata come organizzazione internazionale aperta a cui partecipano governi regionali, aziende, associazioni di categoria, industriali e non, ha quindi come obiettivo strategico quello di riportare la centralità del settore manifatturiero nelle agende politiche dei vari paesi.

Gli strumenti principali messi in campo sono il World Manufacturing Forum, evento che lo scorso anno ha attirato circa 1500 persone in tre giorni, e il World Manufacturing Report, un white paper annuale che, attraverso un processo di consultazione con esperti del mondo delle imprese, dell’accademia e policy makers, raccoglie pareri e restituisce visioni per il futuro su un tema specifico, rilevante per il manifatturiero, suggerendo delle key reccomendations. Nella prima edizione, nel 2018, abbiamo affrontato il tema del futuro del manifatturiero come leva di creazione del benessere economico e sociale; nel secondo, l’anno scorso, ci siamo focalizzati sulle skills fondamentali necessarie al settore. E quest’anno, nell’evento che si svolgerà l’11 e il 12 novembre, parleremo di intelligenza artificiale.

L’edizione 2020 del Forum ha un sapore particolare, sapore di distanza, ma anche di ripresa post Covid. Che edizione sarà?

Per la necessità di distanziamento cambierà il formato dell’evento: si svolgerà presso la sede tradizionale di Villa Erba di Cernobbio, con trasmissione in streaming worldwide.

Ci siamo chiesti, come tutti, quale sarà l’impatto del Covid sul settore manifatturiero a livello regionale e mondiale, e per darci una risposta abbiamo creato il progetto “Back to the Future” (la citazione è voluta), novità di quest’anno.

Abbiamo “scomposto” la complessità della questione in 14 sottotemi e creato altrettanti gruppi di lavoro, ciascuno coordinato da un esperto (i.e. manager, rappresentanti del mondo associativo, policy makers, accademici), a cui abbiamo chiesto di discutere e analizzare l’impatto del Covid sul proprio tema di competenza e dare delle raccomandazioni.

Abbiamo già condiviso online, con il pubblico, diversi draft di documenti e video, prodotti da questi workshop, i cui risultati saranno presentati il primo giorno del Forum, l’11 novembre, mentre il 12 novembre presenteremo il World Manufacturing Report.

Se posso poi dare un’anticipazione, l’anno prossimo parleremo di digital transformation come abilitatore della sostenibilità del manifatturiero, mettendo insieme quindi i due trend più importanti del settore.

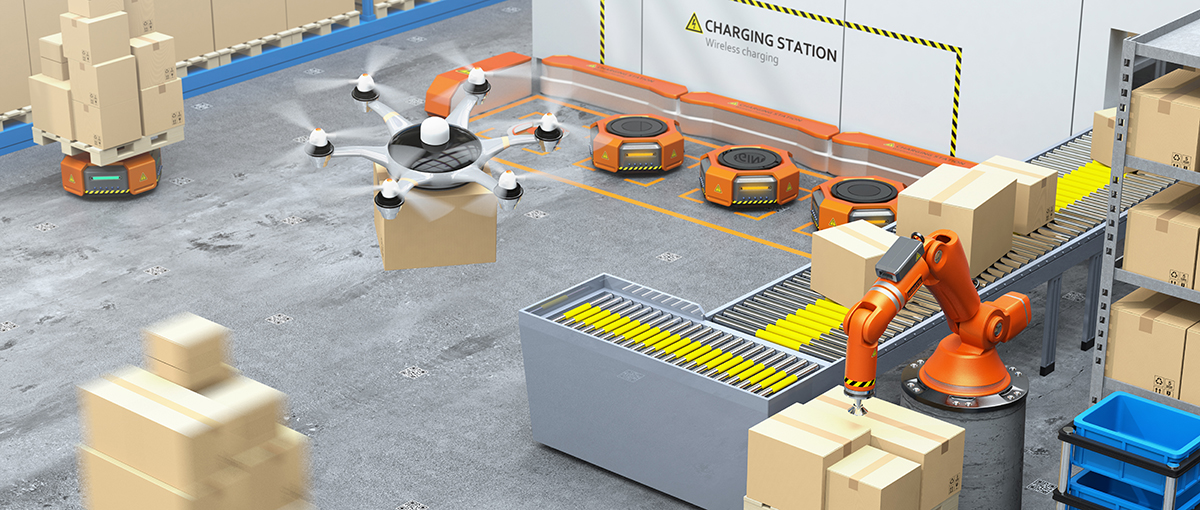

Veniamo dall’epopea di Industria 4.0. In che modo la digitalizzazione nel mondo delle fabbriche può essere un vantaggio competitivo per rilanciare la produzione e ripartire più velocemente?

Prima della pandemia era “normale” affermare che la digitalizzazione fosse un vantaggio competitivo, ed è il modo in cui abbiamo connotato l’Industria 4.0. Ora abbiamo cambiato statement: non è più un vantaggio, bensì un prerequisito di business.

Durante il lockdown abbiamo visto come la digitalizzazione abbia garantito la business continuity per molte imprese che avevano già investito in questa direzione. Per le altre, purtroppo, non c’è stato nulla da fare.

E’ stato un modo tragico di rendersene conto, questo è certo, che ha colpito quelle imprese che, per ignoranza o per inerzia, non avevano prestato attenzione a questo trend tecnologico.

Nel nostro paese in particolare, che era più lento nell’adozione di nuove tecnologie, la pandemia ha accelerato la presa di coscienza sull’importanza della digitalizzazione.

Imprese grandi e imprese piccole: chi è favorito in questa quarta rivoluzione industriale?

Le grandi imprese hanno cominciato a digitalizzarsi già da tempo, anche prima del “Piano nazionale Industria 4.0” del 2017. Le piccole e medie imprese erano invece in ritardo. E’ stato grazie al piano, e agli incentivi fiscali previsti che sono venute a conoscenza di questa opportunità di modernizzazione. Paradossalmente, è stato parlando di incentivi fiscali che si è potuto fare formazione anche tecnologica, e questo ha avuto un grande impatto nell’accrescimento culturale del nostro paese su questi temi.

E’ molto importante che il piano nazionale abbia una continuità temporale per permettere alle imprese, specie alle piccole, una programmazione e la costruzione di un percorso di formazione e di accrescimento di know-how. E oggi, per farlo, hanno diversi strumenti a loro disposizione, come i Digital Innovation Hub, e come soprattutto i Competence Center. Su quest’ultimo strumento il Politecnico di Milano si è messo in prima fila creando MADE, un centro di competenza che raccogliendo le competenze di più dipartimenti coordina i lavori insieme a 44 altri partner provenienti dal mondo accademico e industriale.

Quali sono, a suo avviso, le 3 parole chiave sull’evoluzione della trasformazione digitale nelle fabbriche nei prossimi 6 mesi?

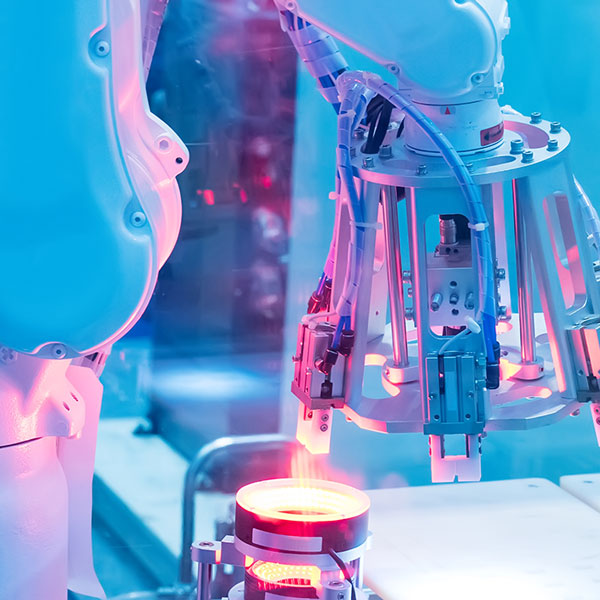

Prima di tutto “servitizzazione”, ossia lo sviluppo di nuovi modelli di business che si stanno creando grazie alle nuove attività digitali svolte nelle industrie da remoto.

E quindi la seconda, “remoto” o, se vogliamo “industrial smart working”.

Infine “resilienza”, intesa come capacità di adattamento, riconfigurabilità e flessibilità della fabbrica e della supply chain.