39 imprese (provider tecnologici, consulenti, integratori di sistema, esperti della formazione e Inail assieme alle Università di Bergamo, Brescia e Pavia) e 22 milioni di Euro di finanziamento triennale complessivo (11 dal Ministero dello Sviluppo Economico e 11 da privati), di cui 14 per attrezzature e personale e 8 per progetti di ricerca applicata e trasferimento tecnologico.

Sono i numeri del Competence Center MADE (#MADECC) guidato dal Politecnico di Milano e presentato l’11 gennaio nell’Aula Magna dell’Ateneo da Ferruccio Resta, Rettore del Politecnico di Milano, Marco Taisch, Professore Ordinario di Advanced and Sustainable Manufacturing, da Giulio Pedrollo, Vice Presidente di Confindustria e da Attilio Fontana, Presidente di Regione Lombardia.

“Nel mondo il ruolo delle università è sempre più quello di attrarre e stimolare la capacità del sistema di fare innovazione. L’obiettivo fondamentale di un’università tecnica è quello di porsi al centro delle trasformazioni del proprio territorio, di

essere un punto di riferimento per lo sviluppo economico – commenta Ferruccio Resta, Rettore del Politecnico di Milano – Sentendo questa responsabilità abbiamo lavorato per promuovere idee innovative, farle crescere all’interno dell’incubatore PoliHub, sostenerle attraverso il contributo della finanza e delle imprese che scelgono di insediarsi nel Campus di Bovisa, metterle in contatto con realtà internazionali. Il Competence Center è un altro tassello all’interno di una strategia mirata, è un hub di incontro unico per le tecnologie digitali applicate al

manifatturiero.”

“MADE, seguendo un modello di partenariato pubblico-privato – ha specificato Marco Taisch, nominato Presidente del Competence Center – sarà un centro di competenza di rilevanza internazionale per il settore manifatturiero in grado di fornire alle imprese i servizi necessari (dall’orientamento alla formazione, dalla ricerca applicata al trasferimento tecnologico) che consentano loro di affrontare la digitalizzazione 4.0 dei processi produttivi. Le aziende che si rivolgeranno a MADE saranno quindi supportate in un percorso di crescita e di adozione di nuove tecnologie digitali a copertura dell’intero ciclo di vita del prodotto, consentendo loro di “toccare con mano” e comprendere come le soluzioni attualmente disponibili

possano essere impiegate per migliorare la loro competitività.”

“I competence center sono soggetti chiave per la trasformazione digitale delle

imprese e rappresentano un tassello fondamentale del network per l’innovazione in chiave 4.0 disegnato con il Piano Nazionale Industria 4.0 del 2016 – ha aggiunto Giulio Pedrollo, Vice Presidente di Confindustria – I competence center, infatti, insieme ai Digital Innovation Hub sono il punto di riferimento per le imprese che vogliono avvicinarsi a industria 4.0, conoscerne le opportunità, sperimentare le tecnologie digitali e definire progetti per integrarle nei processi produttivi.”

“Sono molto orgoglioso di aver assistito alla nascita di MADE, il Competence center per l’industria 4.0, guidato dal Politecnico di Milano, con 39 imprese che hanno deciso di mettersi insieme e scambiarsi le proprie competenze tecnologiche, con l’obiettivo di accrescere la competitività dell’ecosistema lombardo – ha concluso

Attilio Fontana, Presidente di Regione Lombardia – Regione sostiene con forza la creazione di reti e soprattutto la formazione basata su ricerca e innovazione, che sarà in grado di rilanciare nei mercati internazionali il nostro sistema industriale”.

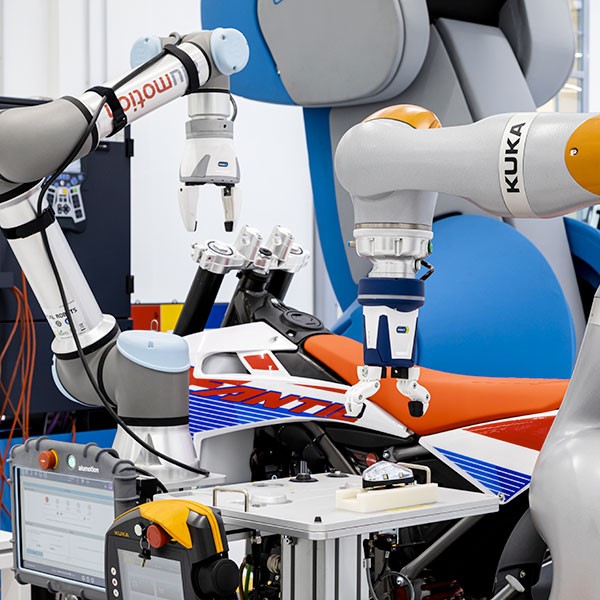

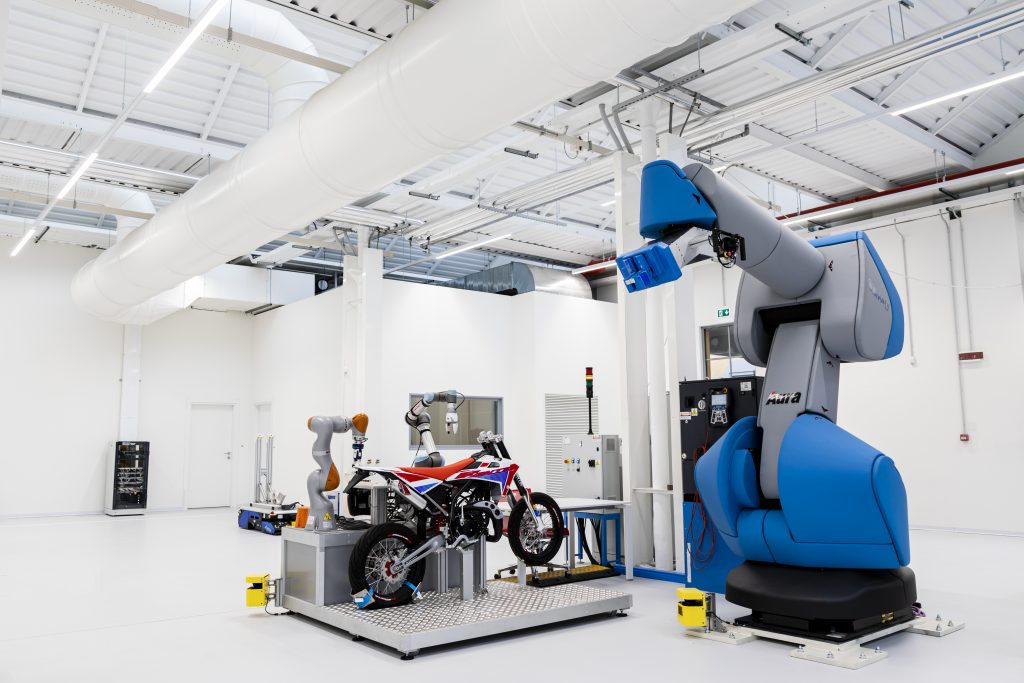

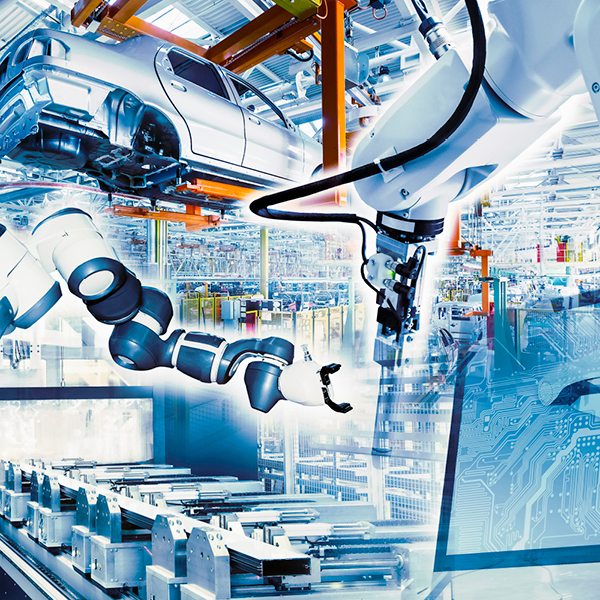

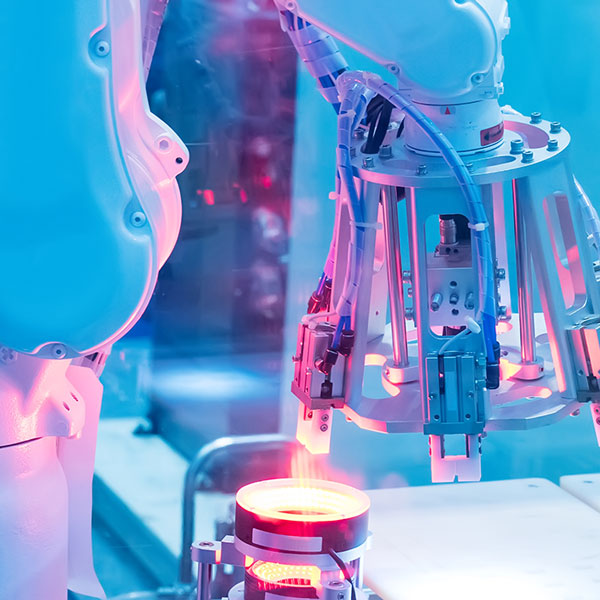

L’utente del Competence Center avrà a disposizione le più recenti tecnologie digitali per l’industria manifatturiera. Organizzate a isole multi-funzionali, potranno essere visitate, utilizzate per la formazione e il training dei lavoratori secondo un approccio concreto oppure servire per i progetti di trasferimento tecnologico. Si potrà ad esempio comprendere come la realtà aumentata possa essere utilizzata in fase di progettazione o per supportare in remoto la manutenzione degli impianti e sarà possibile verificare come la robotica collaborativa possa aiutare nei processi di assemblaggio.

Il monitoraggio degli impianti e l’analisi dei dati usando tecnologie Big Data e di Cyber-security, inoltre, saranno mostrati come soluzioni per consentire di ridurre i consumi energetici e migliorare la qualità e le prestazioni degli impianti. Il lean manufacturing e la movimentazione interna troveranno infine spazio come abilitatori della fabbrica del futuro.

Il nuovo centro, con una superficie prevista di oltre 2000 m2, avrà sede nel Campus Bovisa – Durando del Politecnico di Milano e sarà attivo a partire da settembre 2019.

Il Campus Bovisa assicurerà un contesto particolarmente favorevole all’espansione di MADE, data la presenza di importanti

realtà dedicate all’innovazione come ad esempio PoliHub, l’acceleratore dell’ateneo milanese che ospita 113 realtà imprenditoriali, e la Joint Platform del Politecnico di Milano con la Tsinghua University di Pechino.

Con l’ambizione di costituire un punto di riferimento nazionale e internazionale in particolare per le PMI, la progettazione e la strategia di MADE è stata realizzata in funzione degli obiettivi strategici che molte Regioni italiane ed europee hanno

manifestato con i loro programmi di politica industriale e le attività di ricerca e innovazione in ottica Industria 4.0.

Obiettivo a medio termine di MADE è raggiungere in tre anni più di 10.000 persone attraverso attività di informazione e divulgazione sulle potenzialità delle tecnologie digitali, erogare più di 86.000 ore‐uomo di formazione, sviluppare più di 390

progetti e 200 assessment digitali coinvolgendo circa 15.000 aziende italiane, di cui l’80% rappresentato da PMI, che saranno contattate una volta costituito il Competence Center.

Partner privati:

Adecco, Aizoon Consulting, Alleantia, Altair, Alumotion, Beckhoff automation, BIP, Bosch, Brembo, Cefriel, Comau, Consoft Sistemi, CSMT, Ecole, Enginsoft, Fincons, FPT Industrial, GI Group, Hitachi Rail, Hyperlean, IBM, Italtel, Kilometro rosso,

Kuka, MBDA, Parametric Technology, Prima industrie, Reply, RF Celada, Rockwell Automation, SAP, SEI Consulting, SEW Eurodrive, Siemens, STMicroelectronics, Techedge, Tesar, Trust4value, Whirlpool.

Membri del Consiglio di Amministrazione:

Luisa Arienti, SAP Italia, CEO

Gerhard Bambach, Robert Bosch s.p.a, CEO

Alberto Bombassei, Brembo, Presidente o CEO

Giuliano Busetto, Siemens Industry, Country Sector CEO

Massimo De Felice, INAIL, Presidente

Mauro Fenzi, COMAU, CEO

Ferruccio Resta, Politecnico di Milano, Rettore

Paolo Rocco, Politecnico di Milano, Professore

Marco Taisch, Politecnico di Milano, Professor

La costituzione di MADE è stata seguita grazie al supporto dello studio legale Enrica Ghia

e dello studio del commercialista Gilberto Ricci.