La pandemia Covid-19 è foriera di scenari imprevedibili e mai sperimentati. Ma la capacità di adattamento delle filiere industriali e un approccio proattivo possono fare la differenza.

Paolo Trucco, Professore di Industrial Risk Management

Nel suo Global Risk Report del 2018 il WEF (World Economic Forum) aveva già lanciato un chiaro segnale di attenzione: “Siamo oggi confidenti nella nostra capacità di gestione dei rischi convenzionali, che possono essere isolati in modo relativamente facile e gestiti con i tradizionali approcci di gestione del rischio. Ma siamo molto meno competenti quando si tratta di affrontare rischi complessi all’interno di sistemi interconnessi, quali quelli alla base delle nostre società moderne […]. Quando il rischio si propaga all’interno di un sistema complesso, l’effetto non è incrementale ma esponenziale, generando un “collasso repentino” o una brusca transizione verso un nuovo status quo non ottimale”[1] .

Il quadro che va delineandosi in queste settimane dovuto alla pandemia di coronavirus ha tutte le caratteristiche per essere un rischio di natura sistemica, con effetti prolungati nel tempo e da cui dovremo aspettarci una profonda e duratura trasformazione della società e del sistema economico. Sul piano industriale, molto dipenderà dalla capacità delle aziende di comprendere le dinamiche di evoluzione dello scenario globale e di adottare un approccio proattivo e adattivo. Sia nell’immediato, per rispondere efficacemente agli impatti sull’attività produttiva, sia nel lungo periodo, per adeguare i propri modelli di business al mutato contesto.

High Tech e Automotive: le supply chain globali ad oggi più colpite

Solo nella Provincia di Hubei, ancora oggi in stato di blocco sostanziale delle attività, si producono circa 2 milioni di autoveicoli all’anno, seconda solo per volumi all’area di Guangdong. Nei mesi di gennaio e febbraio 2020, più del 60% degli impianti di assemblaggio cinesi hanno subito dei fermi produttivi o sono stati comunque impattati dal dilatarsi della crisi. Marchi globali come General Motors, PSA, Renault, Honda hanno impianti propri o in JV nella zona, attraverso cui servono tutto il mercato asiatico. Tutti questi impianti hanno subito fermi produttivi per almeno 12 giorni ed ancora oggi operano a regimi ridotti.

La Cina è anche un importante esportatore di componenti di autoveicoli (33,5 miliardi di dollari nel 2019), soprattutto verso USA, EU e Giappone. I produttori nella provincia di Hubei sono tipicamente fornitori di secondo livello (Tier 2) che forniscono fornitori di primo livello (Tier-1) localizzati in altre zone della Cina, i quali a loro volta spediscono i propri prodotti in tutto il modo via mare.

L’intera industria automobilistica mondiale, che adotta modelli JIT molto aggressivi e quindi con scorte ridottissime, ha subito o subirà fermi produttivi in conseguenza della mancanza di componenti critici: FCA ha dovuto fermare alcuni dei suoi impianti in Europa; nelle atutali condizioni GM potrà operare negli USA solo fino alla fine di marzo.

Un terzo elemento infine è di fondamentale importanza per comprendere l’impatto della epidemia di coronavirus cinese sul settore automobilistico; è la rilevanza di quel mercato per la stabilità finanziaria e la redditività di molti marchi americani ed europei. Nel 2019 GM ha venduto più veicoli in Cina che negli Stati Uniti e le JV cinesi di Volkswagen hanno contribuito per il 26% all’EBIT di gruppo nel 2018.

Anche l’industria elettronica mondiale è fortemente dipendente dalla produzione cinese in molti segmenti dell’intera supply chain. Materiali critici quali le Terre Rare (REEs) sono estratti in grandissima quantità a Guangxi e l’intero settore ha già sperimentato nel 2010 gli effetti devastanti su volumi e costi di produzione di una drastica contrazione dell’export cinese di tali materiali. Importanti produttori di componenti, quali chips e circuiti stampati, sono invece presenti nella provincia di Hubei, ma in questo caso i processi altamente automatizzati hanno consentito di mitigare l’impatto favorendo una rapida ripresa della produzione. Aziende di assemblaggio finale, come Foxconn, sono prevalentemente localizzate nelle zone di Guangdong e Shanghai, oppure in altri paesi limitrofi. Le fasi di assemblaggio sono tipicamente ad alta intensità di manodopera e per questo motivo sono quelle che hanno subito le maggiori limitazioni, con impatti significativi su leader di mercato come Apple o Hewlett Packard, che negli anni recenti hanno concentrato gran parte della loro supply base in Cina.

Black swan e darwinismo industriale: vince chi cambia non chi resiste

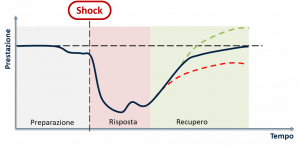

La crisi globale che stiamo iniziando ad affrontare renderà ancora più evidente che in un mondo in rapido cambiamento e ad alta volatilità, la capacità di adattamento delle organizzazioni e delle filiere industriali è un fattore di successo imprescindibile. Le supply chain resilienti sono caratterizzate da capacità di intercettare segnali deboli di cambiamento o anticipatori di shock, di prepararsi anche per l’inatteso e di rispondere a situazioni di crisi in modo rapido e adattivo, riconfigurando processi e modalità operative. E’ attraverso un simile approccio proattivo e non reattivo che organizzazioni resilienti sono anche in grado di trasformare le minacce in opportunità: performando meglio dei propri diretti concorrenti o adottando soluzioni innovative che modificano strutturalmente il contesto competitivo post-emergenza.

Sia l’industria automobilistica sia quella high-tech hanno affrontato nell’ultimo decennio situazioni di crisi del tutto comparabili a quella attuale e ne hanno tratto importanti lezioni. L’evento più significativo è certamente la tripla catastrofe che ha colpito il Giappone nel marzo del 2011, in cui si sono concatenati il più forte terremoto negli ultimi 140 anni di storia del Paese, uno tsunami di ampiezza e portata devastante e il conseguente incidente nucleare. DELL figura tra certamente tra i giganti high-tech all’epoca più esposti, avendo nella zona più colpita larga parte dei subfornitori di componenti, da cui si rifornivano a loro volta le fabbriche di assemblaggio localizzate in Corea e Tailandia. Grazie al suo modello operativo MTO (Make-to Order) alimentato da canali di vendita unicamente on-line e supportato da relazioni molto forti con i fornitori, DELL è stata in grado governare con successo la crisi attraverso tre sostanziali azioni: gestione dinamica dell’offerta e spostamento della domanda su configurazioni di prodotto fattibili in base ai componenti disponibili; orchestrazione in loco dell’emergenza grazie a tecnici e buyer fisicamente dislocati in Corea e Tailandia; supporto tecnico e operativo ai fornitori, garantendosi così massima visibilità e coordinamento su tutti i livelli della supply chain. Non altrettanto sono stati in grado di fare i diretti competitor che hanno sofferto perdite sia di fatturato nel breve sia di importanti quote di mercato una volta rientrata la crisi.

Anche il settore automotive fu significativamente impattato dal “triple-disaster” che mise in ginocchio l’economia giapponese. Quando, qualche mese dopo, la stagione delle piogge portò ingenti allagamenti e devastazioni in Tailandia, protraendosi da luglio 2011 a gennaio dell’anno successivo, anche Nissan Motors si trovò a fronteggiare una seconda fase di emergenza. Mentre i tre maggiori produttori giapponesi registrarono perdite per più di 300 milioni di Euro, Nissan chiuse l’anno con il record di vendite e con un utile in crescita rispetto all’anno precedente.

Come si spiega una tale differenza di risultati a fronte delle stesse condizioni operative e di mercato? In quel frangente, Nissan diede certamente prova del valore del motto aziendale: “The power comes from inside”. Nei pochi mesi trascorsi tra marzo e luglio, Nissan fu in grado di mettere in atto tutte le lezioni apprese dal disastro in Giappone e le sfruttò al meglio per fronteggiare la nuova calamità: implementazione estesa e consistente di un sistema di Business Continuity Management (BCM) coordinato da un Global Disaster Control Headquarter; revisione delle strategie di sourcing e ridisegno della supply base fondate su un analisi di rischio a più livelli; intenso scambio di informazioni e coordinamento con fornitori e sub-fornitori; revisione dei piani di produzione per sfruttare le finestre produttive dei fornitori in funzione delle politiche di “rolling blackout” messe in atto dal gestore tailandese.

Se da un lato quindi l’epidemia di coronavirus cinese non può essere catalogata come un cigno nero (black swan) è altrettanto plausibile che la sua trasformazione in pandemia mondiale, come decretato nella prima settimana di marzo da parte dell’OMS, sia foriera di scenari imprevedibili e mai sperimentati. Ad esempio, l’estensione dei blocchi produttivi nel nord Italia sulla scia di quanto accaduto finora nel lodigiano rappresenterebbe un durissimo colpo per l’intero settore automotive europeo.

Quello che ci aspetta oltre l’emergenza: minacce e opportunità

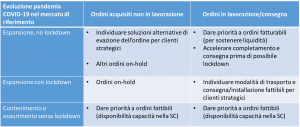

La risposta iniziale alla diffusione del virus da parte del governo cinese, a livello centrale e locale, è stata drastica: chiusura totale di fabbriche e aziende e sostanziale divieto di movimento alle persone. Ora, nel momento in cui emergono importanti progressi nel contenimento del virus in diverse aree del Paese, il governo centrale ha lanciato un’aggressiva campagna di “ritorno al lavoro“. Ciò include il sostegno finanziario e le forniture mediche alle aziende che ripartono, nonché ingenti sforzi per ristabilire l’operatività delle infrastrutture e dei servizi essenziali. I governi locali stanno inoltre agendo in modo sinergico con azioni differenziate e specifiche per città e province. Solo la provincia di Hubei è ancora oggetto di importanti azioni di contenimento.

Tuttavia l’economia cinese in ripartenza è significativamente diversa da quella pre-coronavirus: non solo perché molte imprese non hanno retto l’urto e sono fallite, come ad esempio nel settore delle costruzioni, ma anche e soprattutto perché in molti settori il coronavirus ha portato a profonde ristrutturazioni operative e innovazioni nei modelli di business. Un esempio su tutti è l’imponente incremento di capacità del settore medicale, che potrà d’ora in avanti giocare a tutti gli effetti un ruolo da player mondiale. Nel settore abbigliamento e personal care è radicalmente mutato il mix dei canali di vendita; l’uso massiccio di canali B2C e B2B nel periodo emergenziale ha modificato in modo permanente l’assetto di intere supply chain, con effetti di lungo periodo solo per il momento limitati al mercato cinese.

Tutto questo mentre il resto dei Paesi avanzati si sta preparando ad affrontare i picchi di contagio che si abbatteranno in modo sincronizzato in Europa e negli USA. La domanda chiave è allora: cosa succederà quando nella primavera avanzata la Cina si troverà ad essere l’unico Paese industrializzato con una capacità industriale pienamente operativa, profondamente innovata e con una domanda interna in rapida ripresa?

Difficile fare previsioni su scala globale o anche solo nazionale. Quello che è certo è che in occidente come in Cina sopravviveranno e troveranno nuove opportunità di crescita solo le filiere che avendo abbandonato la sindrome dell’ “ultimo giapponese” (resistere), saranno state in grado di adattarsi ai cambiamenti innovando processi e modelli di business.